سقف تیرچه بلوک از انواع سقفهای مرسوم در صنعت ساختمان بوده وبا توجه به مزیتهای آن به نسبت بغیه سقفها همچنان جزو گزینه های مناسب پیش روی طراحان است در این بین شیوه ساخت و محدودیتها و الزامات مربوط به این المان سازه ای از اهمیت ویژه ای برخوردار است و از آنجا تمام اتصالات چه در تیرچه بتنی و چه در تیرچه کرومیت و فلزی جوش می باشد و همواره دقدقه اصلی دارندگان دستگاه تیرچه کیفیت جوش مناسب می باشد در این مقاله تخصصا سیستم جوش قوس الکتریکی و معایب و مزایای آن را مورد بررسی قرار می دهیم.

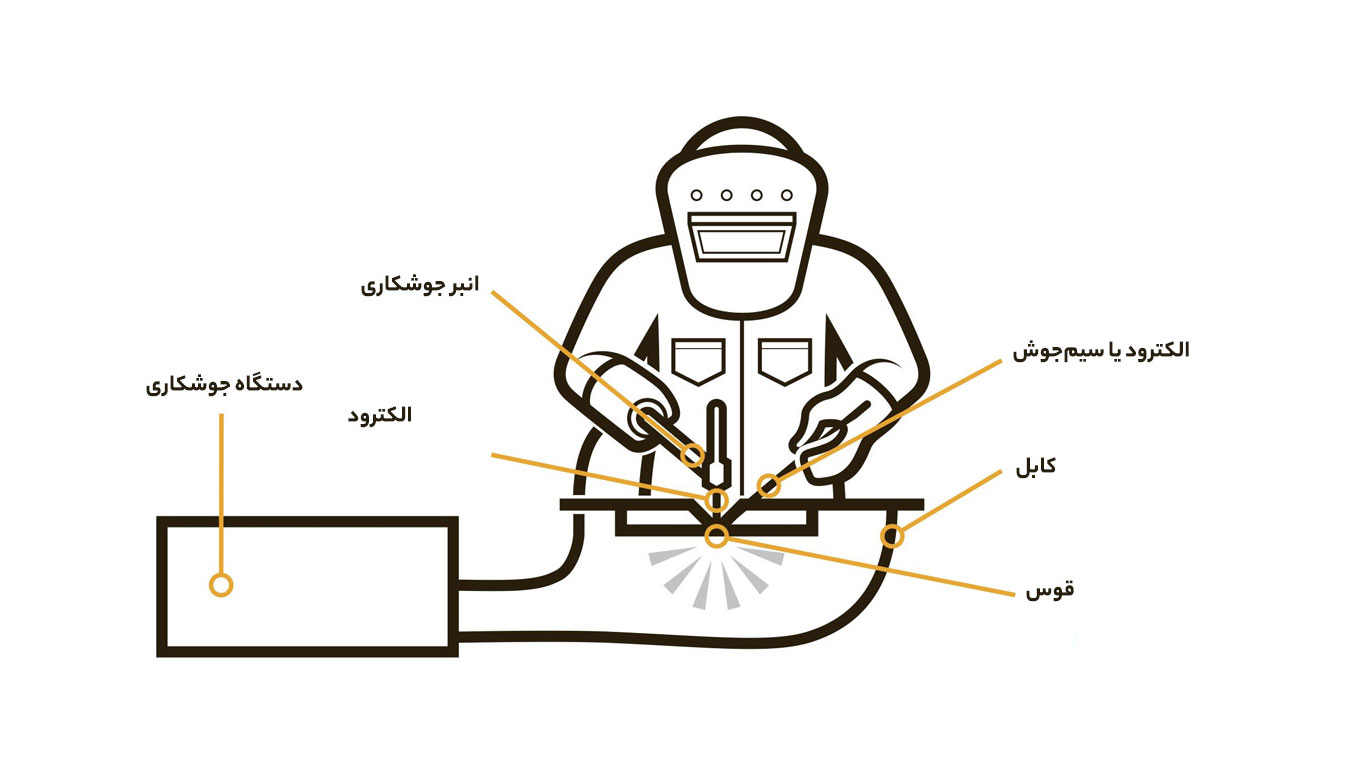

ایجاد قوس الکتریکی عبارت از جریان مداوم الکترون بین دو الکترود و یا الکترود و یا الکترود و کار بوده که در نتیجه آن حرارت تولید می شود. باید توجه داشت که برای برقراری قوس الکتریک بین دو الکترود و یا کار و الکترود وجود هوا و یا یک گاز هادی ضروری است. بطوریکه در شرایط معمولی نمی توان در خلاء جوشکاری نمود.

در قوس الکتریکی گرما و انرژی نورانی در مکانهای مختلف یکسان نبوده بطوریکه تقریباً ۴۳% از حرارت درآند و تقریباً ۳۶% در کاتد و ۲۱% بقیه بصورت قوس ظاهر می شود. دمای حاصله از قوس الکتریکی بنوع الکترودهای آن نیز وابسته است بطوریکه در قوس الکتریکی با الکترودهای ذغالی تا ۳۲۰۰ درجه سانتیگراد در کاتد و تا ۳۹۰۰ در آند حرارت وجود دارد. دمای حاصله در آندو کاتد برای الکترودهای فلزی حدوداً ۲۴۰۰ درجه سانتیگراد تا ۲۶۰۰ درجه تخمین زده شده است.

در این شرایط درجه حرارت در مرکز شعله بین ۶۰۰۰ تا ۷۰۰۰ درجه سانتیگراد می باشد از انرژی گرمائی حاصله در حالت فوق فقط ۷۰% تا ۶۰% در قوس الکتریک مشاهده گردیده که صرف ذوب کردن و عمل جوشکاری شده و بقیه آن یعنی ۳۰% تا ۴۰% بصورت تلفات گرمائی به محیط اطراف منتشر می گردد.

طول قوس شعله Arc length بین ۸/۰ تا ۶/۰ قطر الکترود می باشد و تقریباً ۹۰% از قطرات مذاب جدا شده از الکترود به حوضچه مذاب وارد می گردد و ۱۰% باطراف پراکنده می گردد. برای ایجاد قوس الکتریکی با ولتاژ کم بین ۴۰ تا ۵۰ ولت در جریان مستقیم و ۶۰ تا ۵۰ ولت در جریان متناوب احتیاج می باشد ولی در هر دو حالت شدت جریان باید بالا باشد نه ولتاژ.

این نوع از جوش که در واقع سیستم سنتی تولید تیرچه مبتنی بر آن است با استفاده از جریان برق و قوس الکتریکی حاصل از آن میلگرد هارا کامل ذوب نموده و با استفاده از الکترود دو میلگرد را به هم جوش می دهد در این شیوه به سه علت به میلگرد آسیب میرسد که در نتیجه در آیین نامه 543 تاکید شده اگر از سیستم جوش مقاومتی استفاده شود می توان مقطع میلگرد را کم کرد

علتهای آسیب رساندن به میلگردها در سیستم قوس الکتریکی:

1-به علت ذوب کامل میلگرد و دوباره سرد شدن آن میلگرد ترد شده و آسیب پذیر می شود(به اصطلاح آب میلگرد گرفته می شود)

2-با توجه به حالت مایع در آمدن میلگرد قسمتی از سطح مقطع آن کم شده و به صورت گل جوش در می آید و باعث ضعیف شدن و کوچک شدن میلگرد می شود و بدیهی است این وضعیت منجر به تضعیف کلی تیرچه می شود.

3-در حین جوش دادن دو میلگرد از الکترود نیز استفاده می شود که جنس مغزی آن از مفتول آهنی تهیه شده که پوشش فلاکس دور آن را احاطه نموده این پوشش از آهک، سلولز، اکسید سدیم، خاک رس و یا آزبست تشکیل گردیده است.این ترکیبات در حین جوش کاری وارد سطح مقطع میلگرد شده و مقاومت فولاد در برابر تنشهای وارده را کم می کند.

البته به این معایب باید خطاهای انسانی ونوسانات برق را نیز اضافه نمود .

021-76214260

021-76214270

021-76214280

جاده آبعلی، ۵ کیلومتر از بعد از پلیس راه جاجرود منطقه صنعتی سیاه سنگ، خیابان دانش چهارم، پلاک۸۳